“生產線上每減少1%的廢品(pǐn)率,就意味著(zhe)每年節省數十(shí)萬成本(běn)”——這句在(zài)電(diàn)纜製造業廣為流(liú)傳(chuán)的(de)經驗之(zhī)談,道出了精密張力控製在繞包工藝中的核心(xīn)價值。隨著新能源線(xiàn)纜、5G通信電纜等高端產品的需求激增,掌握(wò)電纜繞(rào)包(bāo)機的張力控製技術已成為行業從業者的必修課。本文將通過閉環控製原理剖析、動態補償技術解析和實操調試要點三個維度,帶(dài)您深(shēn)入理(lǐ)解這一關鍵技術,並揭示配套視頻教程如(rú)何實現技術落地。

一、張力失控的代價:從斷線到分層失效

在高速(sù)運行的繞包(bāo)機上,張力波動(dòng)超過±5%就會引發連鎖反應。某汽車線(xiàn)束生產(chǎn)商曾因張力不穩導致雲母帶重疊率偏差,最終造成整批次新能源高壓電纜耐壓測試不合格。這印證了張力控製不僅是機械參數,更(gèng)是決定產品可靠性的核心工藝(yì)指標。

二、閉環控製係統的三大核心組件

張力檢測單元 采用應變片式傳感器(qì)時(shí),需注意安裝角(jiǎo)度與包帶材料的摩擦係數關係(xì)。例如聚(jù)酯(zhǐ)薄膜帶建議檢測輥傾角(jiǎo)控製在22°-25°,而雲母帶因脆性特性需調整為(wéi)18°-20°。

PLC運算(suàn)模塊 主流係統采用(yòng)模糊PID算法,通過前饋補償應對放卷直(zhí)徑變化帶(dài)來的慣量差異。當卷徑從800mm縮減至(zhì)200mm時,係統能自動調整轉矩補償(cháng)係數,維持張力波動在±2N範圍內。

伺服執行機構 關鍵(jiàn)參數包括響應時間(通常要求<50ms)和轉矩線(xiàn)性度。某廠商測試數據顯示,采用(yòng)高精度磁編碼器的(de)伺服電機,可將速度跟隨誤差降低至0.03r/min。

三、動態補償(cháng)技術的實戰應用

在視頻教程(chéng)中,工程師演示了三級緩衝策略的(de)應用場景:

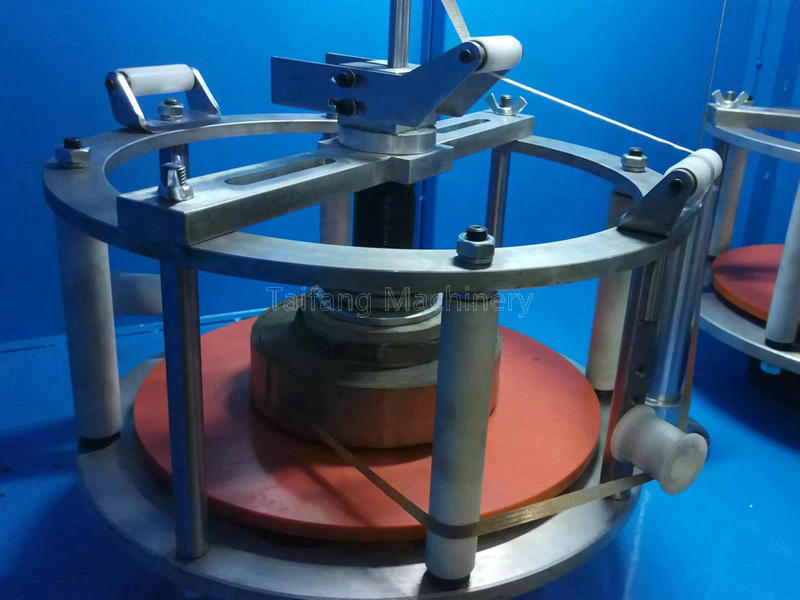

初級(jí)緩衝:機械擺(bǎi)杆裝置吸收突發張力衝擊

二級(jí)補(bǔ)償:PLC實時計算卷徑變化率ΔD/Δt

終極保護:當檢(jiǎn)測到張力值超過設定閾(yù)值120%時,觸發緊急製動 典型案例:在鋁塑複(fù)合帶繞(rào)包(bāo)過(guò)程中(zhōng),通過引入溫度補償係(xì)數(Kt=0.15%·℃⁻¹),有效解決了夏(xià)季車(chē)間溫差(chà)導致(zhì)的包帶鬆緊(jǐn)度不一致問題。

四、常見故障排查指南(視頻(pín)截取片段解析)

周(zhōu)期性波動 往往與導(dǎo)輪偏心相關,可通(tōng)過FFT頻譜分析鎖定故障點。某次維(wéi)修案例(lì)顯示,2.5Hz的周期(qī)性波動對應導輪支(zhī)撐軸承的局部磨損。

張力值漂移 重點檢查傳感器零點漂移,視頻(pín)教程(chéng)演示了帶負載校準流程:在500N量程範(fàn)圍內,分5個點進行線性校準,確保整定誤差<0.5%FS。

急(jí)啟急停過衝 調整速(sù)度(dù)環比例增益時,需遵循”先速度後位置”的整定原則。教程中給出經驗(yàn)公式:Kp=J/(3T)(其中J為轉動(dòng)慣量,T為係統時間常(cháng)數)

五、視(shì)頻教程的四(sì)大學習價(jià)值

三維動畫拆解:動態展示磁粉離合(hé)器內部(bù)渦流場分布

工業相機慢動(dòng)作:捕捉0.1秒內的包(bāo)帶形變過程

HMI界麵模擬:逐步演示參數(shù)設置菜單的操作邏輯

故障模擬實驗:人為製造斷帶、堵轉等工況觀察係統響應 通過(guò)將理論公式(如張力計算公式T=μ·F·e^(θ))與(yǔ)設備實操畫麵同(tóng)步呈現,視頻教程成功幫助某線(xiàn)纜企業將調試時間從8小時縮短至2.5小時。 特別提示:最新版教程新增了AI輔助診斷模塊,能通過振動頻譜特征自動推薦排查路徑。這種將深度學習與傳統控製技術結合的前沿方案,正在重新定義電纜製造的工藝標準。