一、機器構成(chéng)及(jí)主(zhǔ)要部件

聚酯膜自動繞包機由多個重要部件組成,每個部件都在整(zhěng)個包裝過程中起著不可(kě)或缺的作用。

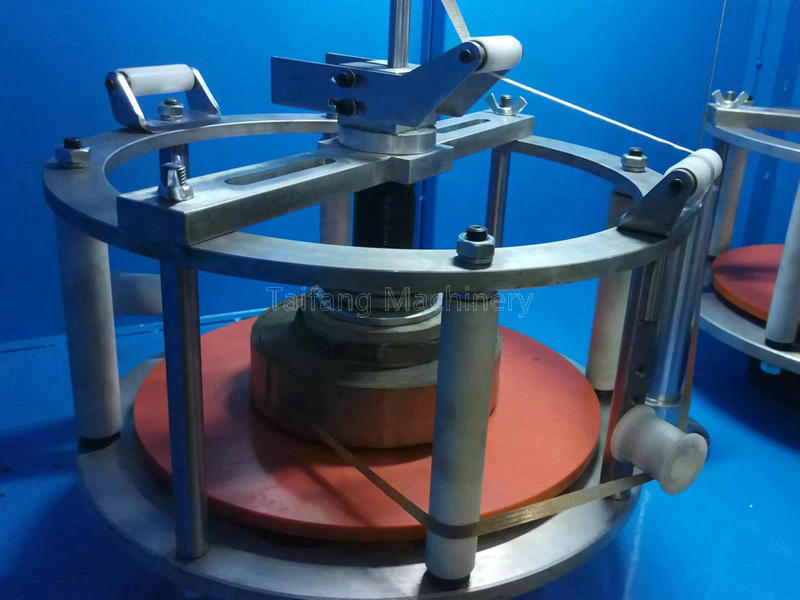

1、放料機構:

主要由放料架和(hé)製動器組成。放料架(jià)用於放置和固定聚(jù)酯膜卷,製動器確保膜卷在放料過程中保持合適的張力,以避(bì)免膜的鬆弛(chí)或過度拉(lā)緊。

2、預(yù)拉伸機構:

這一部分包括橡膠壓迫輥和張力(lì)控製係統。通過橡膠壓(yā)迫輥對聚酯膜進行預處理,可以有效地控製薄膜的初步拉伸和位置調整,從而確保在包裝過程(chéng)中膜的平整度和緊張度(dù)。

3、導(dǎo)向係(xì)統:

通常由多個導(dǎo)向輥組成(chéng),這些輥子有助(zhù)於將聚酯膜(mó)順利引導至包(bāo)裝部位(wèi),確保(bǎo)薄膜在運行過程中不會出現偏(piān)移或褶皺,從而提高包裝的精準度。

4、包裝頭:

這是(shì)自動繞包機的核心部件之(zhī)一(yī)。包裝頭設計用於將聚酯膜精確地包裹在產品或包裝物上。其內部通常配備有(yǒu)加熱裝置,用於在包裝過程中對薄膜進行熱封,確保包裝的緊(jǐn)密(mì)性和牢固性。

5、切斷裝置:

在包裝完(wán)成後,切斷(duàn)裝(zhuāng)置負責將多餘的聚酯膜裁切掉,以使包裝更加美觀。常(cháng)見的切斷裝置采用(yòng)刀片、熱切等(děng)方式,確保切口平整光滑。

6、控製係統(tǒng):

現代自動繞包機多采用(yòng)PLC(可編(biān)程邏輯控製(zhì)器)或(huò)微電腦控製(zhì)係統,用於自動控製設(shè)備的各項操作參數,如(rú)溫度、速度、張力等。先進的控製係(xì)統可以實現自動化程度高、操作(zuò)簡便、故障率低等優點。

7、收(shōu)料裝置:

通常包括輸送帶和收料盤,用於將完成包裝的產品送出機器,並(bìng)進(jìn)行收集或進一(yī)步處理(lǐ)。

二、工作原(yuán)理

1、啟動與準備(bèi):

操作人員將聚酯膜安裝在放料架(jià)上,通過操作係統設定各項參數,如包裝速度、溫度、張力等。係統會(huì)根據預設(shè)的程序自動調整各個部件的位置和狀態。

2、送膜與預拉伸:

啟動機器後,放料(liào)架(jià)開始緩緩放出聚酯膜,通過(guò)橡膠壓迫輥進行(háng)初步(bù)拉伸和平整。在(zài)這一過程中,張力控(kòng)製係統始終在調節膜的張力,以確保(bǎo)薄膜在進入(rù)包裝頭之前保持適當的緊度(dù)。

3、包裝操作:

經過預拉伸和導向係(xì)統的薄膜進入包裝頭(tóu),在(zài)包裝頭處(chù),薄(báo)膜經過加熱裝置進行(háng)熱封,同時包(bāo)裝頭按照預定(dìng)的軌道運動,將薄膜均勻地包(bāo)裹在產品或包裝物上。包裝頭的運動(dòng)軌跡和速度可以根據不同產品的包(bāo)裝要(yào)求進行調整。

4、切斷與收尾:

包裝完成後,切斷裝置將多餘的薄膜裁切掉,形成一個平整且緊(jǐn)密的包裝結(jié)尾(wěi)。最後,通過(guò)輸送帶和收料盤將包裝好的產品(pǐn)送出機器。

三(sān)、技術特點(diǎn)

1、高效自動(dòng)化:

現代聚酯膜自動繞包機采用先進的控製技術和高效的傳動係統,實現了全自動化(huà)操作。從放膜、預拉(lā)伸、包裝(zhuāng)到切斷和收料,所有步驟都可以無人化操作,大大提高了生(shēng)產效率。

2、精準控製:

配備了高精度的傳感器和控(kòng)製係統,能夠實時監測和(hé)調整薄膜的(de)張力(lì)、速度和溫度等參數,確保每個(gè)包裝步驟的精準(zhǔn)度和穩定性。

3、多功能適(shì)應性:

聚酯膜自動(dòng)繞包機不僅可以適用於各種規(guī)則形狀的產品包裝,還(hái)可以通過更換少量的零部件來(lái)適應不同(tóng)規格和形態的產品,增強了設備的靈活性和適用性。

4、節(jiē)能環保:

采用高效的加熱和控製係統,減少了能耗(hào)和材料浪費。同(tóng)時,機器運行(háng)噪音低,符合現(xiàn)代環(huán)保要求。

通(tōng)過以上各部(bù)件的協調工作和精密控製,聚酯膜(mó)自動繞包機不僅提高了生產效率,還保證了包(bāo)裝效果的一致性和美觀性。其高度自動(dòng)化和智(zhì)能化的特性,使得操作更為(wéi)簡(jiǎn)便,維護更為便捷,是現代化生產(chǎn)線上不可或缺的設備之一。