一、引言

在電線電纜製造過程中,雲母帶繞包(bāo)機扮演(yǎn)著至關重要(yào)的(de)角色。這種設備不僅提高(gāo)了生產效率,還確保了產品的質量和安全性。然而,在實際運行中(zhōng),斷(duàn)帶停機問(wèn)題時(shí)有發生(shēng),給生產帶來了諸多不便。本文旨在(zài)全(quán)麵分析高速塔盤雲母帶繞包機停機斷帶的原因、影響及解決(jué)方案,幫助製造商更好地應對(duì)這一問題。

雲母帶繞(rào)包機概述">二、高速(sù)塔盤雲母帶繞包機概述

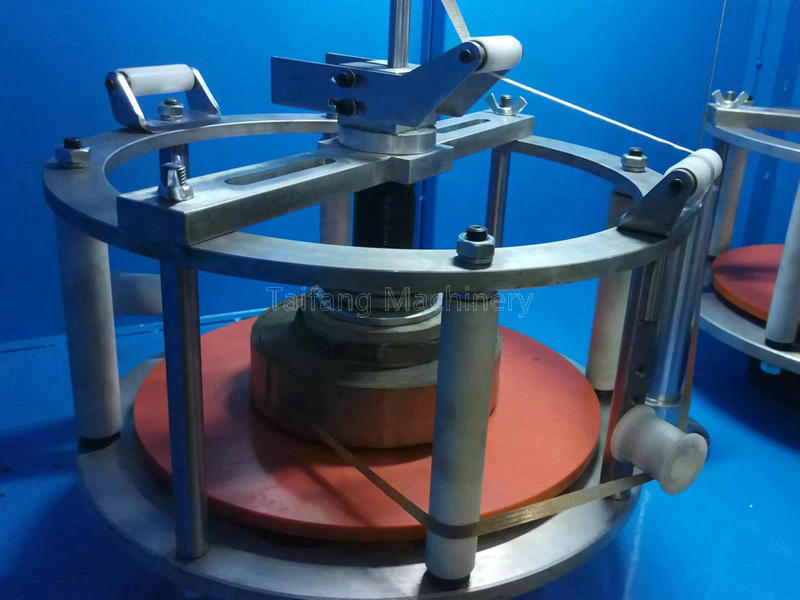

- 設備簡介 高速塔盤雲母帶繞包機是一(yī)種用於電線電纜外層包裹雲母帶的設備,其(qí)設計旨在提高生(shēng)產線(xiàn)的自動化程度和效率。該設備通過高速旋轉和精準控(kòng)製,實現雲母帶的(de)緊密纏(chán)繞,從而達(dá)到保護電纜內(nèi)芯的(de)目的(de)。

- 技術特點

自(zì)動換帶功(gōng)能:采用桶裝塔式雲母(mǔ)帶,減少了工(gōng)人換帶(dài)的頻率和停機時間。

斷帶自動停機:配備斷帶報警(jǐng)係統,一旦(dàn)發生斷帶(dài),機器將自動(dòng)停止運行,防止不合格產品的產生。

磁粉(fěn)張力控(kòng)製:使用磁(cí)粉製動器進行張力控製,確保繞包過程中雲母帶的張力穩定。

伺(sì)服電機驅動:通過伺服電機實現高精度的速度控製和調節,保證繞包質(zhì)量。

三、高速塔盤雲母帶繞包機的工作原理

放線階段 在這個階段(duàn),原材料(如電線或電纜)從放線架中(zhōng)引出(chū),經(jīng)過一係列的導輪和張(zhāng)力控製(zhì)係統,進入繞(rào)包區域。放線係統通常配(pèi)備有精密的張力控製裝置,以確保原材料在輸送過程中保持穩定的張(zhāng)力(lì),避免出現鬆弛(chí)或(huò)過緊的情況(kuàng),從而確保繞包(bāo)的均勻性和精確性。

繞包階段 當(dāng)原材料進入到繞包區域後,繞(rào)包(bāo)頭(tóu)開始旋轉,並將雲母帶螺旋形纏繞在線材上。繞(rào)包(bāo)頭的設計通常是可(kě)調節的,以適應不同直徑和厚(hòu)度的線材。同時,繞(rào)包(bāo)頭的轉速也是可以通過控製係統進行精確調節的,以達到所需的繞包密度和效果。在繞包過程中,還可以根據需要調(diào)整繞包的角度、重疊率等參數。

排線與收線 完成(chéng)繞(rào)包後的線材會通過排線裝置進行整齊排(pái)列,然後被收線裝置收集起來。排線裝置(zhì)可以確保線材在排列過程中不發生混亂或交叉,從而提高最終產品的質量。收線裝置則負責將繞(rào)包好的線材卷繞成卷,方便(biàn)後續的運輸和使用。在一(yī)些先(xiān)進的繞包機中,收線裝置還配備了自動換(huàn)卷功能,可以在不需要停機的情況下完成卷材的更換。

張力(lì)控製 在整個繞包過(guò)程中,張力控製係統起到了至關重要的作用。它負責監控並調整雲(yún)母帶的張(zhāng)力,確保雲母帶始終以恒定(dìng)的壓力纏繞在線材上。這樣可以有效避免因張力(lì)過大導致雲母帶斷裂,或者因張力過小(xiǎo)導致繞包鬆散等問(wèn)題的發生。磁粉張力自動控製係統因其穩定性高、響應速度快等特點(diǎn)而被廣泛(fàn)應用於雲母帶繞包機中。

斷帶保護 為了進一步(bù)提高設備的安全性和(hé)可靠(kào)性,雲母帶繞包機還配備了斷帶自動停(tíng)機功能。當雲母帶在使用過程中意外斷裂(liè)時,該(gāi)功能可以立即檢測到並觸發停機機製(zhì),防止(zhǐ)不合格產品的產出。此外,一些(xiē)先進的設備還(hái)會(huì)記錄斷帶發生的時(shí)間、位置等(děng)信息,以便(biàn)後續進行(háng)分析和維護。

四、斷帶停機(jī)原因(yīn)分析

材料質量問題

- 雲(yún)母帶質量不佳:使用的雲母帶可能存在材質(zhì)不均勻、強度(dù)不夠等問題,導致在繞包過程中容易(yì)出現斷裂。應選擇符(fú)合標準的優質雲母帶。

- 線材表麵粗糙:線材表(biǎo)麵的毛刺或凸起可能導致雲母帶在繞包過程中(zhōng)磨損加劇(jù),增加斷帶風(fēng)險。建議(yì)對線材表麵進行處理,使其光滑(huá)無毛(máo)刺。

- 設備狀態異(yì)常

- 張力設定不合理:過高的(de)張力會使雲(yún)母帶過度拉伸(shēn)而斷裂;過低的張(zhāng)力則會導致鬆散甚至脫圈現象。應根據實際需求調整合適的張力值。

- 繞包頭磨損嚴重:長期使用後繞包頭可能會磨損嚴重,影響正常運轉。定期檢查並更換磨損部件是必要的維護措施之一。

- 傳動係統故障(zhàng):傳(chuán)動部件如皮帶、齒輪等(děng)損壞或鬆動也可(kě)能造成斷帶停機問題。應定期檢查傳動係統的完好性並及(jí)時修複。

- 操作失誤

參數設置錯誤:錯誤的參數設置可(kě)能導致設備無法正常工作。例如,速度設置過快(kuài)可(kě)能會導致雲母帶來(lái)不(bú)及完全貼合就被拉斷。因(yīn)此,操作人員需嚴格(gé)按照操作手冊進(jìn)行正確設置(zhì)。

未及時添加潤滑劑:設備的運動部件若缺乏適當的潤滑,會增加摩擦阻力,進而引發斷帶或其他機械故障。定期給相關部位添加潤(rùn)滑劑(jì)可以減少此類問(wèn)題的發生概率。

五、斷帶停機對生產的影響

斷(duàn)帶停機(jī)不僅會影響生產線的效率,還(hái)可能對產品質量造成嚴重影響(xiǎng)。頻繁的停機(jī)會導致生產成本上升(shēng),同時也會對設備的壽命產生負(fù)麵影響。此外,斷帶(dài)還可能引發安全事故,威脅操作人員的人身安全。

六、解決方案與預防(fáng)措施

- 優化材料選擇 選擇高(gāo)質量的雲母帶和線材,確(què)保材料的均質性和強度。加強供(gòng)應商管理,建立嚴格(gé)的材料檢驗機製,從源頭上把控質量。

- 加強設備維護 定期對設備進行檢查和維護,特別是易損(sǔn)件如繞包頭的檢查與更換。建立完善的設備維護計劃,並嚴格執行(háng),確保設備(bèi)處於最佳工作狀態。

- 合理(lǐ)設定工(gōng)藝參數 根據不同的生(shēng)產需求,合理設置(zhì)繞包速度、張力等參數。利用PLC控製係統的優勢,實(shí)現在線監測和(hé)動態調整,保證(zhèng)生產過程的穩定性(xìng)和(hé)連續性(xìng)。

- 提高操作技能 加強對操作人員的培訓,提高(gāo)他們的技術水平和責任意識。確保操作(zuò)人員熟悉設備的性能和操作流程,能夠及時發現並處理突發情況(kuàng)。

- 實施智能監控 引(yǐn)入智能監控係統,實(shí)時(shí)監測生(shēng)產過程中的各項參數。一旦發現異(yì)常情況,如斷帶或其他故障跡(jì)象,係統可以(yǐ)立即發出警報(bào)並采取相應(yīng)的應急措施。