“為什麽我的繞包機總出現材料拉伸(shēn)或鬆垮?張力(lì)控製到底怎麽調(diào)?” 這是許(xǔ)多電纜生產技術人員常遇到的難題。作為電纜製(zhì)造的核心設備,繞包機的張力控製直接影響(xiǎng)屏蔽(bì)層、絕緣層的均勻性和產品合格率。本文(wén)將以視頻教程框(kuàng)架為(wéi)基礎,結合實操經驗,係統講解張力調整的核心邏輯、關鍵參數與避坑指南,幫助您快速掌握這一關鍵技術。

一、張力(lì)失控的後果:從理論到實踐的警(jǐng)示

電纜繞(rào)包(bāo)過程中,張(zhāng)力過大會導致金屬帶或薄膜拉伸變形,影響導電性能;張力不(bú)足則會造(zào)成繞包層鬆垮錯位,甚至引發設備卡(kǎ)料。根據行業統計,30%的電纜(lǎn)外觀缺陷與張力控(kòng)製不當(dāng)直接相關。 調(diào)整前的(de)必備準備:

設備(bèi)檢查:確認繞包機傳動係統(如伺服電機(jī)、磁粉(fěn)製動器)運行正常,無機械磨損;

材料特性:不(bú)同材質的(de)繞包帶(如鋁箔、聚酯膜(mó))需匹配差異化(huà)的張力參數;

-

儀器校準:使用張力計(jì)測量實際張力值,對比設備顯示(shì)數據,誤差需控製在±5%以內。

二、分步詳解:張力控製的四大調整維(wéi)度

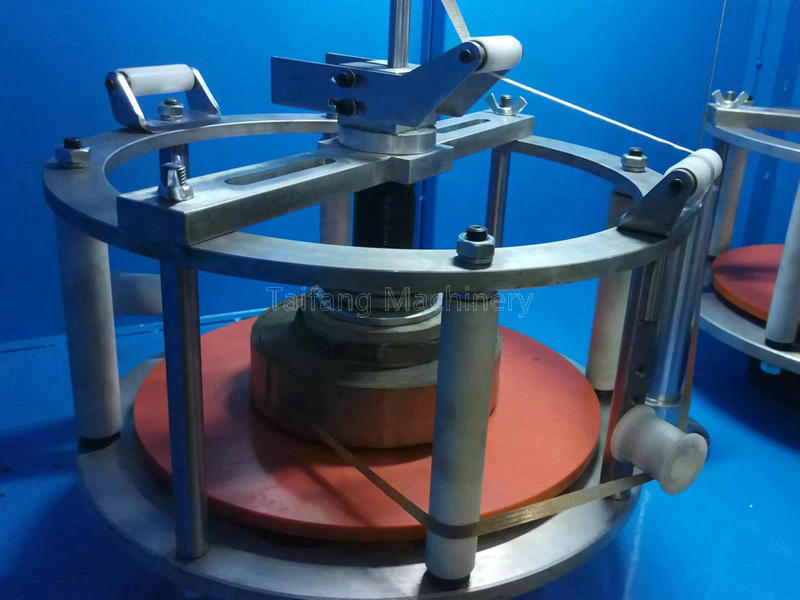

1. 機械結(jié)構微調(diào):基(jī)礎中的基礎

放卷軸平衡:確保放卷機構水平,避免因傾斜導致單側張力(lì)突變;

導輪角度校準:導輪與繞(rào)包頭角度建議保持15°-25°,過大(dà)易造成摩(mó)擦損耗,過小則影響繞包緊密度;

案例分享:某工廠通過調整導輪支架高度(dù),使PET薄膜繞包合格率提升(shēng)12%。

2. 電(diàn)控係(xì)統參數設定:精準調控的核心

PID參數優化(huà):比例(lì)(P)、積分(I)、微分(D)的初始值(zhí)建議設為P=2.5,I=0.8,D=0.3,再根據實時反饋微調;

速度-張(zhāng)力聯(lián)動:高速運行時需增加(jiā)張力補(bǔ)償值,通常每提速10m/min,張力增(zēng)加0.5-1.2N;

關鍵提示:務必(bì)開(kāi)啟“預(yù)張力”功能,避免設備啟動瞬間的張力衝擊。

3. 傳感(gǎn)器(qì)反饋校準:數據驅動(dòng)的精細化管理

使用三點校驗法校準張力傳感器:分別在滿量程的20%、50%、80%位置加載標準砝碼;

定期清潔傳感器感應麵,防止油汙幹擾信號采(cǎi)集。

4. 動態測試與優(yōu)化:實戰驗證不可少

空載測試:在(zài)不放料狀態下(xià)觀察設備響應,排查機械振動或電氣幹擾(rǎo);

低速(sù)-高速漸變測試:從10m/min逐步(bù)提速至設計最大值,記錄各階段的張力波動曲線;

-

緊急製動測試:模擬斷料停機,檢查張力釋放是(shì)否平穩,避免材料回彈。

三、視頻教程的獨特價值:看得見的操作細(xì)節

相比文字(zì)說明,視頻教程能更直觀展示以下關鍵場景:

張力實時(shí)監測界麵(miàn)的數值變化(huà)與機械動作的對應關係;

手感(gǎn)調試技巧:如何通過觸摸(mō)繞包帶判斷張力是否(fǒu)適中(理想狀態為輕微緊繃感(gǎn));

故障應急處理:如突發斷帶(dài)時如何快速鎖定張(zhāng)力(lì)失衡點。

建議操作:將手機(jī)固定在(zài)安全位置,錄製(zhì)整個調試過程,便於後(hòu)期(qī)回放分析。

四、高頻問題解決(jué)方案庫

問(wèn)題(tí)現象 可能原因 解決方(fāng)案 繞包層周(zhōu)期性褶皺 導輪偏心或皮帶打(dǎ)滑 更換導輪軸承(chéng)/調整皮帶張緊力 設備顯示張力值與實際不符 傳感器零點漂移 執行傳感器歸零(líng)校準 高速運行時(shí)張力波動大 PID參數(shù)未適配當前速度段 啟用分段PID控(kòng)製模式

五、長效維護:讓張力係統穩定運行的(de)秘訣

- 每日點檢:清潔導輪、檢查氣缸壓力(建議0.4-0.6MPa);

- 月度保養:潤滑傳動鏈條、檢測電機編碼器信號;

- 年度大修:更換老化的磁粉製(zhì)動器線圈、升級控製程序。 記住:張力控製不是“一勞永逸”的參數設置,而是需要結合材料批次、環境溫濕度(dù)等因素動態調整的持續優化過程。