“電纜絕緣層的均勻性直接決定(dìng)線路壽命”——這句行業內的共識,揭示了繞包工藝在電纜製造中的(de)關鍵地(dì)位(wèi)。作為電纜防護結構的核心工(gōng)序,繞包工藝通過層疊包裹材料形(xíng)成機械防護與電氣絕緣屏障,其規範性直接影響電纜耐壓等級、抗幹擾能力及使(shǐ)用壽命。本文聚焦電(diàn)纜繞包(bāo)工(gōng)藝的五大核心標準,解析如何通過科學操作實(shí)現工藝精度(dù)與質量穩定(dìng)性。

一(yī)、繞包(bāo)材料選擇標準:性能(néng)匹配與兼容(róng)性

繞包(bāo)材料的物理化學特性需(xū)與電纜應用場(chǎng)景深(shēn)度適配。*聚酯帶、雲母帶、無紡布*等主(zhǔ)流材料的選擇需遵循以下(xià)原則(zé):

- 電氣性能匹配:高壓電纜優先選用介電強(qiáng)度≥30kV/mm的雲母帶,中低壓電纜可采用聚酯(zhǐ)帶(介電強度≥15kV/mm);

- 耐溫等級(jí)達標:根據GB/T 2951.12-2008標準,材料長期(qī)工作溫度需高於電纜設計(jì)溫度20%以上,例如105℃級材(cái)料適用(yòng)於90℃環境;

- 機械強度保障:抗拉強度需(xū)≥50MPa(縱向(xiàng))和≥30MPa(橫向),確保(bǎo)繞包層在(zài)敷設過(guò)程中不發生撕裂;

- 化學兼容性驗證:繞包材料與電纜絕緣層(如XLPE、PVC)需通過168小時相容性測試,避免溶脹或分層。

二、繞包結構(gòu)設計規範:層(céng)數與(yǔ)重疊率控製

繞包層的結(jié)構設計需平(píng)衡防護效能與生產成本,核心參數包括:

- 層數計算(suàn):根據IEC 60502-2標準,中壓電纜繞包層(céng)數≥2層,單層厚度誤差(chà)需控(kòng)製在±0.02mm;

- 重疊率(lǜ)設定:縱向重疊率通(tōng)常為帶寬的15%-25%,旋轉繞包時需確保相鄰(lín)帶(dài)材重疊寬(kuān)度≥2mm;

- 間隙限製:帶材邊緣(yuán)間隙不得超過帶寬的5%,防止形成放電通道。 典型案例:10kV交聯聚乙烯電纜(lǎn)采用雙層雲母帶繞包時,第一層重疊率設(shè)為20%,第二層采用(yòng)反(fǎn)向繞包以消除間(jiān)隙累積效應。

三、工藝參數控製要點(diǎn):張力與速度協同

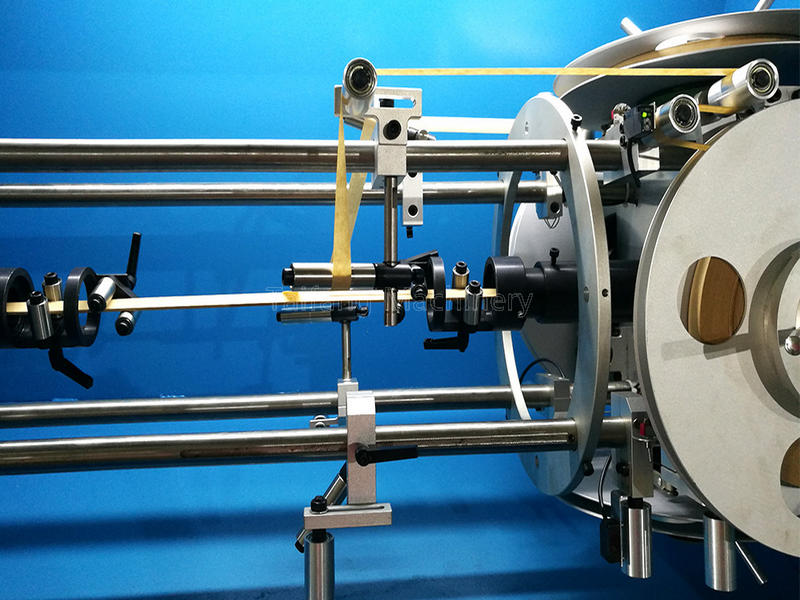

繞包設備的運行參數直接影響帶材貼合度與均勻性,需建立動態(tài)調節機(jī)製:

- 張(zhāng)力控製:根據材料抗拉強度設定張(zhāng)力值(zhí),聚酯帶推薦張力範圍3-5N,雲母帶為2-4N,張力波動需(xū)≤±0.3N;

- 繞包(bāo)速度:線速度與旋轉速度比(bǐ)應保(bǎo)持恒定,常規設備速(sù)度區間為15-30m/min,高速繞包(>40m/min)需配備實時糾偏係統;

- 溫度補償:環境溫度每變化10℃,需調整張力係數0.8%-1.2%,防(fáng)止熱脹冷縮導致層(céng)間鬆動(dòng)。

四、設備維護與校準(zhǔn)要求

工欲善其事,必先利其器。繞包機的精度維護是工藝穩定的基石:

- 導輪同軸度校準:每月檢測導輪(lún)徑向跳動量,偏差超(chāo)過0.05mm需立即調整;

- 張力傳感(gǎn)器校(xiào)驗:每季度使用標準砝碼進行標定,誤差(chà)超過2%需更換傳(chuán)感器;

- 帶材導向裝置:導向(xiàng)槽寬度(dù)需比帶(dài)材寬0.5-1mm,定期清理積碳避(bì)免劃傷材料表麵。

五、質量檢測方法與判定標準

繞包工藝的質(zhì)量驗證需(xū)執行多維度檢測流程:

- 外(wài)觀檢測:使用20倍放大鏡觀察表麵平整度,皺褶高(gāo)度不得超過0.1mm/100mm;

- 厚度測量:按GB/T 2951.11-2008標準,每100米取3個點測量,厚度偏差≤±10%;

- 電氣試(shì)驗:施加2.5倍額定電壓(AC)持續5分鍾,無擊穿或閃絡現象(xiàng);

- 附著力測試:采(cǎi)用180°剝離法,剝離力需≥1.5N/cm(雲母帶)或≥1.0N/cm(聚酯帶)。

通(tōng)過以上五大(dà)維度的規範實施,電纜繞包工(gōng)藝可係統(tǒng)性提(tí)升產品可(kě)靠性。隨著智能傳感技術與數字(zì)孿生模型的普及(jí),*實(shí)時張力監控係統*與*AI缺陷識別算法(fǎ)*正成為工藝優化的(de)新方向,推動(dòng)電纜製造向更高精度與(yǔ)更低碳耗演進。