在電纜製造過程中,繞包工藝是一個至關重要的環節,直接影響電纜的(de)性能、安全性和使用壽命。無論是電力(lì)電纜、通信電纜還是特(tè)種電纜,繞(rào)包(bāo)工藝的規範性都決定了產品的最終質(zhì)量。那麽,電纜繞包工藝要求有哪些規範(fàn)和要求?本文將深入探討這一話題,幫助您全(quán)麵了解繞包工藝的關鍵點。

一、電纜繞包工藝的基本概念與重要性

繞包工藝是指在電纜製造過程中,通過將絕緣材料、屏(píng)蔽材料或保護層以螺旋或重疊(dié)的方式(shì)包覆在導體或纜芯上(shàng)的過程。這一工藝的主要目的是增強電纜(lǎn)的絕(jué)緣(yuán)性能、機械強度以及抗幹擾能力。 例(lì)如,在高壓電纜中,繞包工藝可以(yǐ)有效防(fáng)止電(diàn)場集中,降(jiàng)低(dī)局部放電的風險;在通信電纜中,繞包工(gōng)藝則能提升信號傳輸的(de)穩定(dìng)性。因此,繞包工(gōng)藝的規範性(xìng)直接影(yǐng)響電纜的整體性能(néng)。

二、電纜繞包工藝的主要規範與要求

1. 材料選(xuǎn)擇與質量控(kòng)製

繞包材料的選擇是繞包工藝的基礎。常見的繞包材料包括絕緣紙、聚酯薄膜、鋁箔、銅帶等(děng)。選擇材料時,需考慮(lǜ)以下因素:

電氣性能:如絕緣(yuán)強度、介電常數等;

機械性能:如拉伸強(qiáng)度、柔韌性等;

環境適應性:如(rú)耐高溫(wēn)、耐腐蝕等(děng)。 例如,在高溫環境(jìng)下使用(yòng)的電纜,需(xū)選擇耐高溫的聚(jù)酰亞(yà)胺薄膜作為繞包材料。

2. 繞包方式與工藝參(cān)數

繞包方(fāng)式主要包括螺(luó)旋(xuán)繞包和(hé)重疊繞包兩種。不同的繞包(bāo)方式適用於不同的電纜類型和性能要求。

螺旋(xuán)繞包:適用於需要較高柔韌性的電纜,如通信電纜;

重疊繞包:適用於需要較高機械強度的電纜,如電力電纜。 繞包工藝參數如繞包角度、繞包張力、繞(rào)包層數等也(yě)需嚴格控製。例如,繞包角度過大(dà)可能導致材料浪費,而過小(xiǎo)則可能影響繞包效(xiào)果。

3. 繞包層厚度與均(jun1)勻性

繞包層的厚度直接影(yǐng)響電纜的(de)絕緣性(xìng)能和機械強(qiáng)度。根據電纜的使用環境和性能要求,繞包層(céng)的厚度需符合相關標準。 例(lì)如,在高壓電纜中,繞包(bāo)層的厚度需根據電壓等級進行設計,以確保足夠的絕緣性能。 繞包層的均勻性也是關鍵。不均勻的繞包層可能(néng)導致電纜(lǎn)局部電場集中,增加故障風險。

4. 繞包過程中的質量控製

在(zài)繞包過程(chéng)中,需進行嚴格的質量控製,以確(què)保繞包效果符合要求。具體措施包括:

在線檢測:通過傳感器實時監測繞包層的厚度、張力等參數;

外觀(guān)檢查:檢查繞包層是否有破(pò)損、褶皺(zhòu)等缺陷;

性能測試:如絕(jué)緣電阻測試、耐壓測試等,以驗證繞包效果。

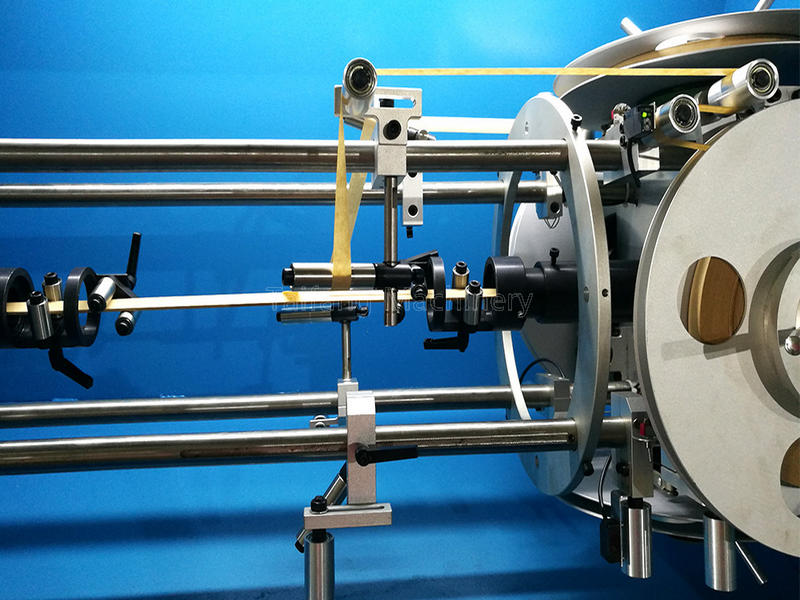

5. 環境(jìng)與設備要(yào)求

繞包工藝對生產環境與設備也有較高要求。

環境要求:生產車間需保持清潔,避免灰塵、雜質等影響繞包質量;

設(shè)備要求:繞包設備需具備高精度、高穩定性的特點,以確保繞包工藝的準確(què)性和一致性。

三、電纜繞包工藝的(de)常見問題與解決方案

1. 繞包層不均勻(yún)

問題原因:繞包張力不穩定或材料質量不(bú)達標。 解決方案(àn):調整繞包(bāo)張力,確保材料質量符合要求。

2. 繞包層破損

問題原因:繞包過程中材料受到機械損傷。 解決方案:優化繞包設備,減少機械損傷風險。

3. 繞包層氣泡

問題原因:繞包材料中含有空氣或(huò)繞包過(guò)程中未壓實。 解決方案:改(gǎi)進繞包工藝,確保(bǎo)材料壓實。

四、電纜繞包工藝的發展趨勢

隨著電纜技(jì)術的不斷進步,繞包工藝也在不斷創新。未來,電纜繞包工藝(yì)的(de)發展趨勢包括:

- 智能化(huà):通過(guò)引入智能控製係統(tǒng),實現繞包工藝的自動化與精準化;

- 環保化:采用可降解、可回收的繞包材料,降低對環境的影(yǐng)響;

- 高性(xìng)能化:開發新型繞(rào)包材料,如納米(mǐ)材料,以提升電纜(lǎn)的性能。